ALEACIONES

Aleaciones del cobre

El Cobre fue uno de los primeros metales descubiertos, utilizados por el hombre, y todavía se usa en muchas aplicaciones. Su alta conductividad eléctrica y térmica hace que el Cobre se aplique ampliamente en electricidad y climatización de ambientes. El Cobre tiene una sobresaliente resistencia a la corrosión ante muchos compuestos químicos, y es fácil de conformar y fabricar, lo que lleva a su amplia utilización en aplicaciones de manejo de fluidos y plomería.

Su buena ductilidad, su alta conductividad, y su facilidad de unión, hacen del cobre la primera elección en todo el mundo para la transmisión de potencia eléctrica, en teléfonos, televisores, computadoras, y otros productos eléctricos que hacen nuestra vida más fácil.

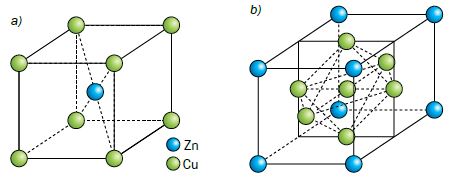

El Cobre con frecuencia es aleado con otros metales básicos como el Zinc, Silicio, Estaño, Níquel, Cromo y Berilio, entre otros, para producir Latones y Bronces que se utilizan para fabricar una amplia variedad de productos industriales, marinos, de joyería y artísticos.

(FUENTES: http://www.belmontmetals.com/es/product/aleaciones-de-cobre/)

Aleaciones del aluminio

A pesar de que el Aluminio es el tercer elemento más abundante en la corteza terrestre (luego del Oxígeno y el Silicio), es un metal relativamente nuevo, ya que está disponible comercialmente y a precio razonable sólo desde hace un poco más de un siglo. Esto se debe a que el Aluminio se produce solamente mediante un proceso complejo que utiliza enormes cantidades de electricidad (aproximadamente 17.000 Kwh por tonelada de Aluminio). Afortunadamente, el Aluminio se puede reciclar con facilidad, particularmente a partir de latas de bebidas.

El Aluminio posee muchas propiedades útiles, es el más liviano de los metales comunes, tiene una buena conductividad y resistencia a la corrosión, y es fácil de fundir, moldear, enrollar y extruir que la mayoría de los metales. Estas propiedades permiten que el Aluminio y sus aleaciones puedan destinarse a múltiples aplicaciones en una amplia gama de usos.

Aleaciones del aluminio

A pesar de que el Aluminio es el tercer elemento más abundante en la corteza terrestre (luego del Oxígeno y el Silicio), es un metal relativamente nuevo, ya que está disponible comercialmente y a precio razonable sólo desde hace un poco más de un siglo. Esto se debe a que el Aluminio se produce solamente mediante un proceso complejo que utiliza enormes cantidades de electricidad (aproximadamente 17.000 Kwh por tonelada de Aluminio). Afortunadamente, el Aluminio se puede reciclar con facilidad, particularmente a partir de latas de bebidas.

El Aluminio posee muchas propiedades útiles, es el más liviano de los metales comunes, tiene una buena conductividad y resistencia a la corrosión, y es fácil de fundir, moldear, enrollar y extruir que la mayoría de los metales. Estas propiedades permiten que el Aluminio y sus aleaciones puedan destinarse a múltiples aplicaciones en una amplia gama de usos.

El Aluminio rara vez se utiliza en su estado puro, sin aleación. Los metales que más comúnmente aparecen en aleación con el Aluminio son Silicio, Magnesio, Cobre, Zinc, Níquel, Manganeso y Estaño. Entre los menos comunes, encontramos dos Aleaciones de Aluminio que contienen aproximadamente un 1% de Plata. Existen más de 100 aleaciones de fundición reconocidas, y más de 400 designaciones de aleaciones de Aluminio fraguado. Las aleaciones de Aluminio son muy versátiles, ya que puede determinarse su rigidez, resistencia a la corrosión, fortaleza, maquinabilidad, y otras propiedades, mediante la selección de la aleación y los tratamientos por calor.

Aleaciones del magnesio

El magnesio es un metal ligero, con una densidad de 1.74 g/cm3, que compite con el aluminio para aplicaciones que requieren metales de baja densidad, a pesar de su mayor precio, alrededor del doble. Sin embargo, el magnesio y sus aleaciones muestran una serie de desventajas que limitan su utilización. Por una parte la reactividad del magnesio es elevada y sin embargo la estabilidad de sus óxidos es pobre por lo que su resistencia a corrosión es pequeña, sus características mecánicas son del orden de las correspondientes a las aleaciones de aluminio incluso de forma específica, y muestran pobres resistencia a termofluencia, fatiga y desgaste.

Además, resultan aleaciones de difícil colabilidad y que en estado fundido arde en contacto con el aire, y su transformación en frío resulta igualmente difícil al cristalizar el Mg en una estructura hexagonal densa que no favorece precisamente su deformación. No obstante tiene amplias aplicaciones en la ingeniería aeronáutica y aerospacial.

Aleaciones del titanio

El titanio sin alear tiene una estructura hexagonal compacta (fase α), que a los 885 ºC cambia a una estructura cúbica (fase β) centrada en el cuerpo, que se mantiene hasta la temperatura de fusión.

Efectos de los elementos de aleación:El principal efecto de los elementos de aleación en las aleaciones de titanio, es la modificación de la temperatura de transformación. De esta manera, los elementos de aleación se clasifican en:

α –estabilizadores, que elevan la temperatura de transformación, y

β –estabiliz adores que hacen que descienda.

A continuación se muestra una tabla resumen de algunos de los elementos de aleación del titanio en porcentaje y el efecto que provocan en el metal.

(FUENTES: https://ingenieriademateriales.wordpress.com/2012/03/03/manual-del-titanio-y-sus-aleaciones/)

Principales propiedades

• Comparados con los metales y plásticos son duros, no combustibles y no oxidables.

• Su gran dureza los hace un material ampliamente utilizado como abrasivo y como puntas cortantes de herramientas.

• Gran resistencia a altas temperaturas, con gran poder de aislamiento térmico y, también, eléctrico.

• Gran resistencia a la corrosión y a los efectos de la erosión que causan los agentes atmosféricos.

• Alta resistencia a casi todos los agentes químicos.

• Una característica fundamental es que pueden fabricarse en formas con dimensiones determinadas

• Los materiales cerámicos son generalmente frágiles o vidriosos. Casi siempre se fracturan ante esfuerzos de tensión y presentan poca elasticidad.

• Su gran dureza los hace un material ampliamente utilizado como abrasivo y como puntas cortantes de herramientas.

• Gran resistencia a altas temperaturas, con gran poder de aislamiento térmico y, también, eléctrico.

• Gran resistencia a la corrosión y a los efectos de la erosión que causan los agentes atmosféricos.

• Alta resistencia a casi todos los agentes químicos.

• Una característica fundamental es que pueden fabricarse en formas con dimensiones determinadas

• Los materiales cerámicos son generalmente frágiles o vidriosos. Casi siempre se fracturan ante esfuerzos de tensión y presentan poca elasticidad.

(FUENTES: http://pelandintecno.blogspot.com.es/2013/02/materiales-ceramicos-propiedades.html)

Materiales cerámicos no cristalinos

Los materiales más importantes no cristalinos son los vidrios. Los vidrios tienen propiedades especiales que no se encuentran en otros materiales. La combinación de transparencia y dureza a temperatura ambiente y una excelente resistencia a la corrosión en la mayoría de los ambientes hacen al vidrio indispensable para muchas aplicaciones de ingeniería como construcción y vidriado de vehículos.

En la industria eléctrica el vidrio es esencial para varios tipos de lámparas debido a sus propiedades aislantes y capacidad de suministrar un cierre hermético. En la industria electrónica los tubos de rayos catódicos también requieren el cierre hermético proporcionado por el vidrio, con sus propiedades aislantes para entrada de conectores.

La alta resistencia química del vidrio lo hace muy útil para los equipos de laboratorio y forros resistentes a la corrosión, conducciones y recipientes de reacción en la industria química.

Los vidrios son materiales que durante el proceso de enfriamiento rigidizan sin formar una estructura cristalina. En cierta forma, el vidrio se asemeja a un líquido subenfriado. Una de sus características es que tiene una estructura no cristalina o amorfa, en la que los átomos que los constituyen no están colocados en un orden repetitivo de largo alcance como existe en un sólido cristalino. En un vidrio, las estructuras de corto alcance cambian su orientación de una manera aleatoria en todo el sólido, tal como muestra la figura.

(FUENTES: https://www.upv.es/materiales/Fcm/Fcm14/pfcm14_3_2.html)