ALEACIONES

Las aleaciones son productos procedentes de dos o más elementos, en los que al menos uno es un metal.

Los elementos de la aleación deben estar en estado líquido y está formada por:

- Disolvente: está en mayor proporción

- Soluto: está en menor proporción

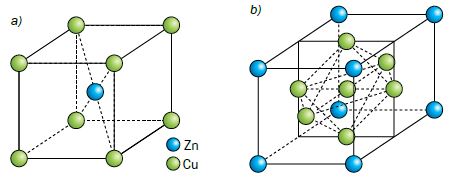

- Sustitución: el soluto y el disolvente tienen la misma estructura y forman parte de la misma red.

- Inserción: el soluto es muy pequeño y se coloca en el interior del disolvente.

CRISTALIZACIÓN

- FASE 1: NUCLEACIÓN

Una vez alcanzada la temperatura de solidificación, estos grupos aislados de átomos pueden haber quedado ya orientados y enlazados como el cristal elemental, adquiriendo una estructura rígida de orientación los unos respecto a los otros. Los átomos vecinos pueden unirse al cristal elemental formado, formando nuevos cristales elementales unidos y comenzar dentro de la masa líquida a formar redes cristalinas en crecimiento. Estos cristales en crecimiento, cuando alcanzan cierto tamaño se convierten en núcleos de cristalización, y a su alrededor comienza a tejerse la red cristalina.

- FASE 2: CRSITALIZACIÓN

Este tipo de cristalización, (similar a un cuerpo ramificado) se conoce como dendrítico, y el cristal formado dendrita.

- FASE 3: FORMACIÓN DE GRANOS

(FUENTE:http://www.sabelotodo.org/metalurgia/cristalmetal.html)

DIAGRAMA DE FASES

Es una representación gráfica de la relación entre la composición y la temperatura en una mezcla binaria.

En el eje vertical se situal la temperatura (ºC / ºK) y en el eje horizontal la composición (% masa / % mol / fracción molar)

En el diagrama se muestra la mezcla A + B. En el extremo izquierdo hay un 100% del componente A y en el derecho un 100% del componente B.

Hay dos líneas:

En el eje vertical se situal la temperatura (ºC / ºK) y en el eje horizontal la composición (% masa / % mol / fracción molar)

En el diagrama se muestra la mezcla A + B. En el extremo izquierdo hay un 100% del componente A y en el derecho un 100% del componente B.

Hay dos líneas:

- Línea de sólidus: corresponde a las condiciones a las cuales la mezcla sólida empieza a fundirse y se obtiene una mezcla sólido + líquido. Esta línea existe debido a los diferentes puntos de fusión de la mezcla.

- Línea de líquidus: indica a que temperatura los dos componentes están en estado líquido.

La composición de la línea I (naranja) se dice que:

- Por debajo de T4 sólo es líquido. (%B<50%)

- Entre T4 y T2 es sólido y líquido. Cuanta más temperatura mayor parte líquida.

- En T1 sólo es líquido (A y B están fundidos). Por encima de esta sólo se observa la fase líquida.

- Por debajo de T3 sólo es sólido.

- Entre T3 y T1 dos fases, sólida y líquida (ambos).

- En T1 sólo es líquido (ambos)

EJ: ACERO ( hierro + carbono)

FUNDICIONES

Son aleaciones Fe-C con un porcentaje superior al 2,1 %. Hay otros tipos cuya estructura y propiedades dependerán de la composición y del tratamiento térmico:

- Fundición gris: aleaciones que contienen entre el 2,5% y 4% de C. El proceso de grafitización (el grafito forma laminas curvadas que proporcionan su característica grisácea o negruzca) se realiza con más facilidad a mayor temperatura.

- Fundición esferoidal: se añade Mg o Cs a la fundición gris. Consta de 3 procesos:

-Tratamiento de inoculación: consiste en someter la fundición a unos procesos para evitar que pase a fundición blanca.

- Fundición blanca: bajas en C con menos de un 1% en silicio y rápida velocidad de enfriamiento.

TRATAMIENTOS TÉRMICOS

Los

tratamientos térmicos más importantes son: temple, recocido,

revenido y normalizado. Con su aplicación se consiguen estructuras

más blandas y más mecanizables, con mayor dureza y resistencia.

Otro aspecto que mejoran es la homogeneización de la estructura.

- TEMPLE: Este tratamiento térmico se caracteriza por enfriamientos rápidos (continuos o escalonados) en un medio adecuado: agua, aceite o aire. Mediante el temple se consigue:

− Aumentar

la dureza y la resistencia mecánica.

− Disminuir

la tenacidad (aumento de la fragilidad).

− Disminuir

el alargamiento unitario.

− Modificar

algunas propiedades eléctricas, magnéticas y químicas.

Pasos:

1.

Calentamiento del metal.- Se realiza en horno, siendo lento al hasta

los 500ºC y rápido hasta la temperatura de temple.

2.

Homogeneización de la temperatura.- Se mantiene a la temperatura de

temple durante un determinado tiempo a la pieza para que se

homogenice en todo el volumen de la pieza a templar.

3.

Enfriamiento rápido.- Se saca la pieza del horno y se enfría el

material en un fluido denominado medio de temple a una velocidad.

- RECOCIDO: Se trata de calentar el metal hasta una determinada temperatura y enfriarlo después muy lentamente (incluso en el horno donde se calentó). De esta forma se obtienen estructuras de equilibrio. Son generalmente tratamientos iniciales mediante los cuales se ablanda el acero. Su finalidad es suprimir los defectos del temple. Mediante el recocido se consigue:

− Aumentar

la plasticidad, ductilidad y tenacidad.

− Eliminar

la acritud.

− Afinar

el grano y homogeneizar la estructura.

- REVENIDO: Como ya se ha visto, el temple produce un aumento de la fragilidad debido a las tensiones internas que se generan al producirse la transformación martensítica. Para evitarlo, se somete el metal a un proceso de revenido, que consiste en elevar la temperatura hasta una inferior a la de transformación (punto crítico AC1) para transformar la martensita en formas más estables. Mediante el revenido se consigue:

− Disminuir

la resistencia mecánica y la dureza.

- NORMALIZADO: Se trata de calentar el metal hasta su austenización y posteriormente dejarlo enfriar al aire. La ventaja frente al recocido es que se obtiene una estructura granular más fina y una mayor resistencia mecánica. La desventaja es que la dureza obtenida es mayor. Mediante este proceso se consigue:

− Subsanar

defectos de las operaciones anteriores de la elaboración en caliente

(colada, forja, laminación,…) eliminando las posibles tensiones

internas.

− Preparar

la estructura para las siguientes operaciones tecnológicas.

TRATAMIENTOS TERMOQUÍMICOS

Los más importantes son: cementación,

nitruración, cianuración y sulfinización. Además de los producir

cambios en la estructura, también se producen cambios en la

composición química de su capa superficial añadiendo distintos

productos. Estos tratamientos requieren el uso de calentamiento y

enfriamiento controlados en atmósferas especiales. Los objetivos que

se persiguen mediante estos procesos son variados, pero entre ellos

podemos destacar:

− Mejorar

la dureza superficial de las piezas, sin disminuir la tenacidad del

núcleo.

– Aumentar

la resistencia al desgaste aumentando el poder lubrificante.

− Aumentar

la resistencia a la fatiga y la corrosión, sin modificar otras

propiedades esenciales tales como ductilidad.

- CEMENTACIÓN: Consiste en aumentar la cantidad de carbono de la superficie, en estado sólido (carbón vegetal), líquido (cianuro sódico) o gaseoso (hidrocarburos). Se consigue teniendo en cuenta el medio o atmósfera que envuelve el metal durante el calentamiento y enfriamiento. Se consiguen superficies de gran dureza y resistencia superficial. Se aplica a piezas resistentes al desgaste y a los choques.

- NITRURACIÓN: Consiste en aportar nitrógeno a la superficie de la pieza por medio de una corriente de amoniaco. Se consiguen durezas muy elevadas y superficies muy resistentes al desgaste, la corrosión y la fatiga sin perder la dureza.Se aplica a piezas sometidas a choques y rozamientos (ruedas dentadas, árboles de levas, ejes de cardán, aparatos de medida) .

No hay comentarios:

Publicar un comentario